Der Satz „Ich habe ein unterteiltes Oberwerkzeug erhalten und die kürzeren Teile sind niedriger“ ist ein Klassiker in der Welt der Werkzeuge für Abkantmaschinen. Hier erklären wir den Grund für dieses „Phänomen“.

Zunächst einmal ist völlige Ehrlichkeit angesagt. Wurde das Oberwerkzeug benutzt, auch wenn es nur ganz kurz war? Nach unseren mehr als 30 Jahren Erfahrung in der Branche lautet die Antwort JA.

In diesem ersten Moment also haben sich die kürzeren Teile verbogen. Hier erläutern wir, weshalb dies geschah und wie sich überprüfen lässt, ob unsere Behauptung richtig ist.

WARUM HABEN SICH DIE KÜRZEREN TEILE VERBOGEN?

Wie wir alle wissen, haben Oberwerkzeuge für Abkantmaschinen (siehe Kataloge der einzelnen Hersteller) immer eine Tonnagebegrenzung, bei der es sich um den Höchstdruck handelt, dem pro Meter Oberwerkzeug standgehalten wird. Dieses Maß wird in Tonnen pro Meter ausgedrückt.

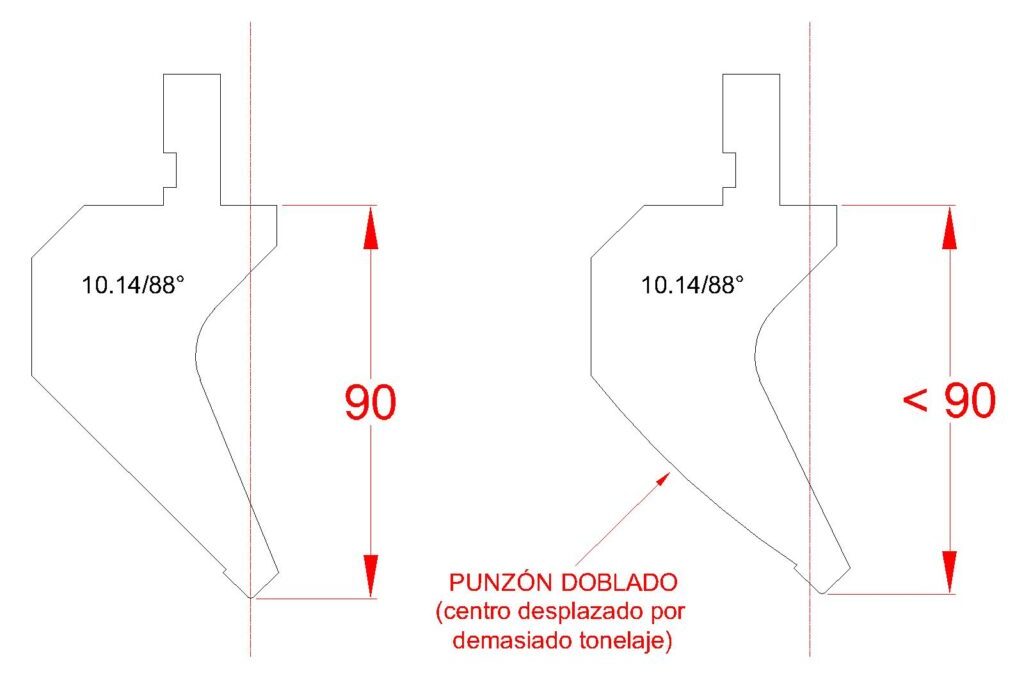

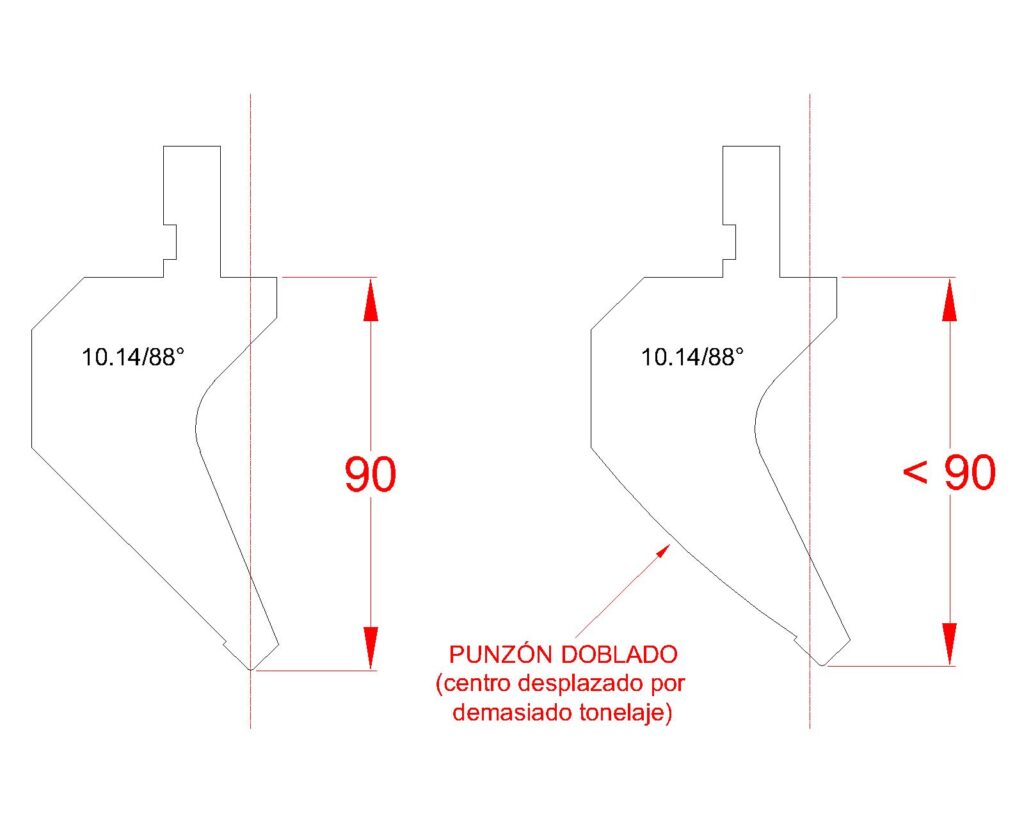

Beispielsweise hat ein Oberwerkzeug Mod. 10.14/88º eine Festigkeit von 70 t/m, d. h. es hält einem maximalen Druck von 70 Tonnen pro Meter Oberwerkzeug stand (pro 1000 mm und nicht pro 835 mm, was üblicherweise das Standardmaß ist). Was jedoch nur wenige wissen ist, dass wenn die Fasern des Oberwerkzeugs zerstört und kleinere Abschnitte hergestellt werden, die Tonnage dieser kleinen Teile nicht proportional zu ihrer Abmessung ist, sondern dass die Festigkeit erheblich abnimmt.

Wenn ein Oberwerkzeug Mod. 10.14/88º 70 t/m aushält, hält es auf einem Abschnitt von 10 mm proportional (ein einfacher Dreisatz) 0,7 t stand. Dies ist die Theorie. In der Praxis kann die Tonnage jedoch fast die Hälfte betragen, d. h. 0,35 t auf dem Abschnitt von 10 mm!!! Diese Verringerung der Festigkeit wird durch die Zerstörung der Materialfasern verursacht, sodass das Material weniger Kontinuität besitzt und dadurch seine Festigkeit herabgesetzt wird.

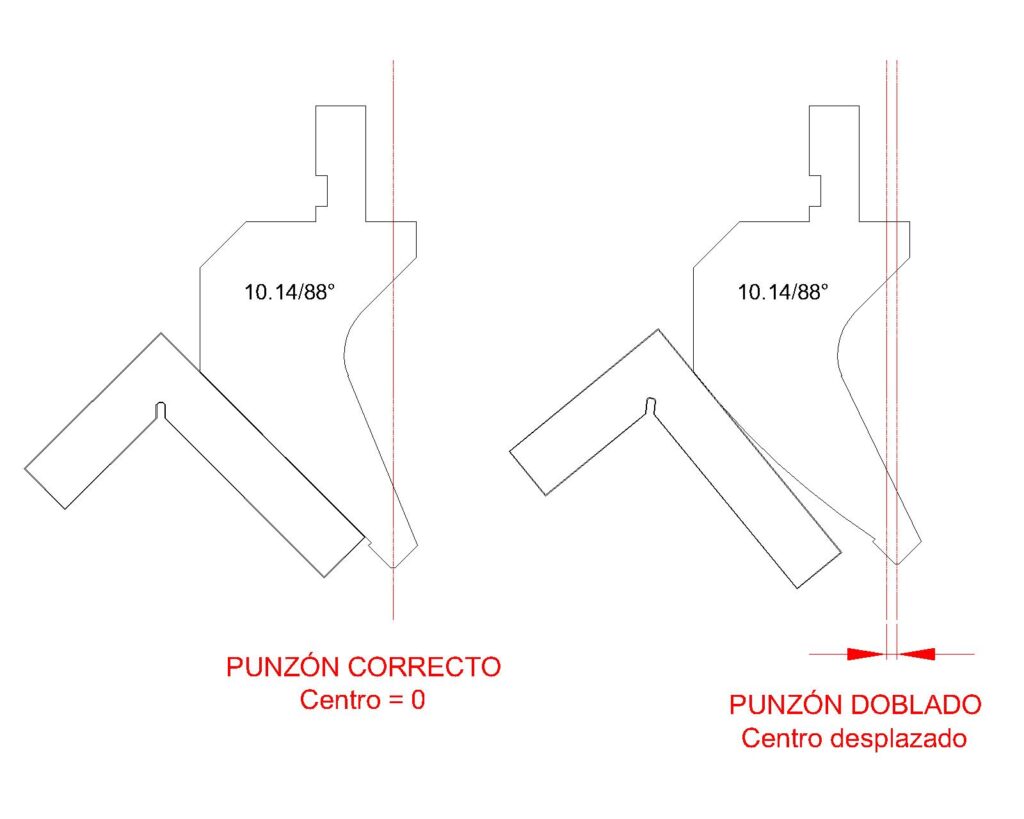

Wie aus der beigefügten Skizze ersichtlich ist, hat sich das kleinere Oberwerkzeug verbogen, weshalb es kürzer ist.

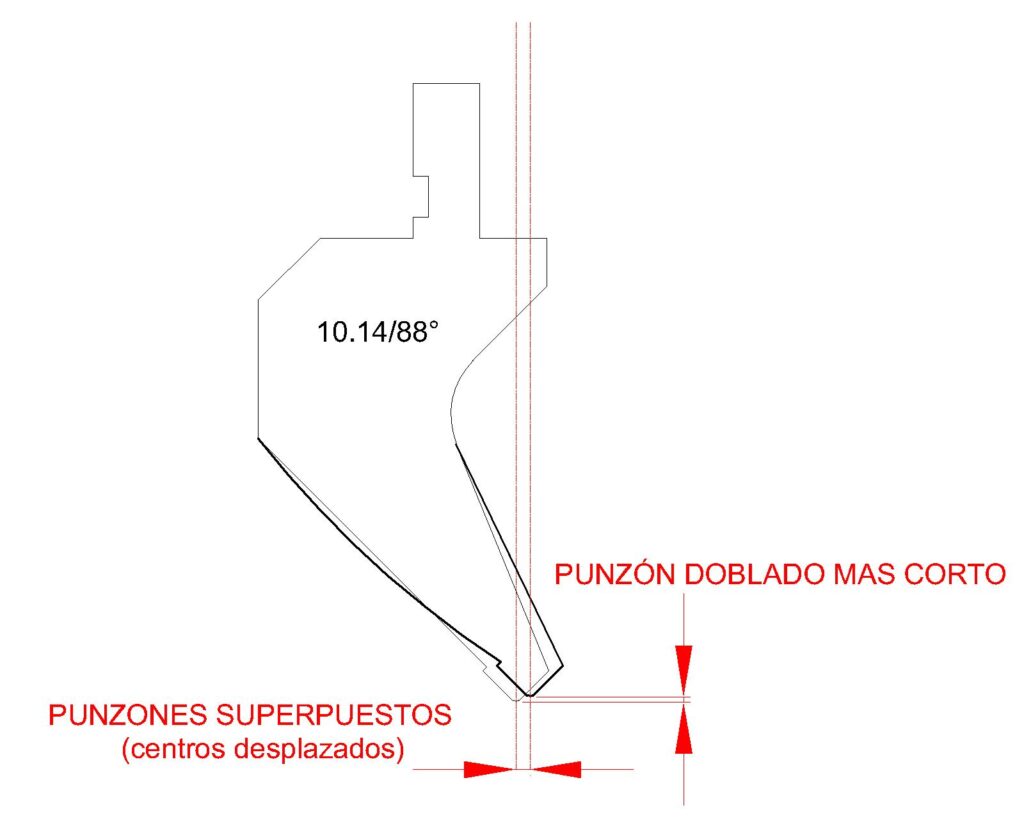

In der folgenden Skizze sind das „normale“ Oberwerkzeug und das verbogene Oberwerkzeug übereinandergelegt zu sehen.

WIE KANN ÜBERPRÜFT WERDEN, OB SICH DAS KÜRZERE OBERWERKZEUG VERBOGEN HAT?

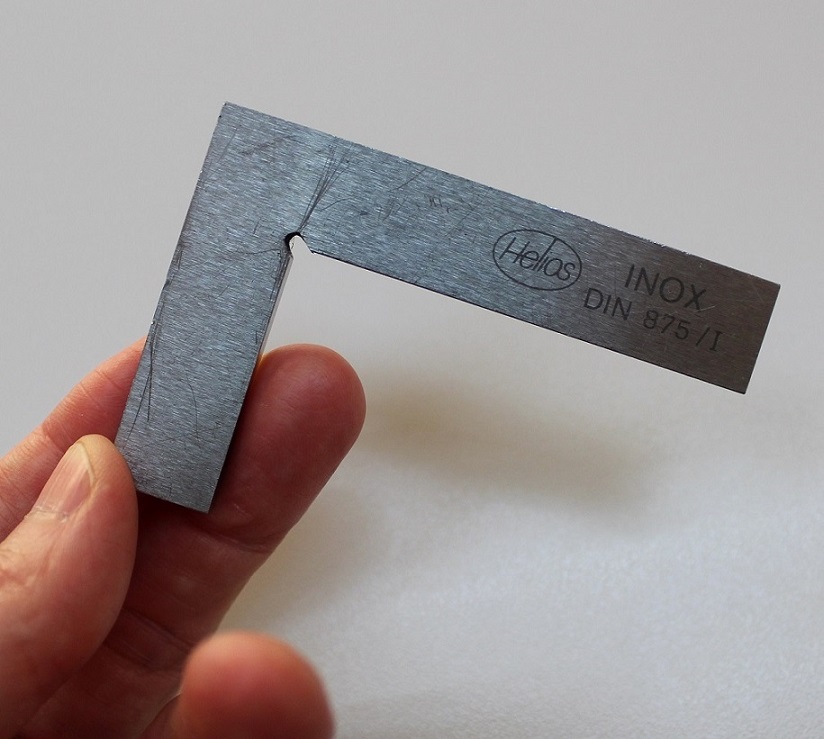

Die beste Art und Weise, zu überprüfen, ob sich das kürzere Oberwerkzeug durch eine Überbeanspruchung (zu viel Druck) verbogen hat, ist, ein Prüfwinkel.

Auf den beigefügten Fotos ist eine Art von Prüfwinkel zu sehen.

Überprüft wird, indem der Prüfwinkel an der Außenseite des Oberwerkzeugs angelegt wird, wie aus der nachstehenden Skizze ersichtlich.

Wie aus der Skizze zu entnehmen ist, hat sich offensichtlich der kleine Abschnitt verbogen, und dies führte dazu, dass er kürzer ist als die längeren Oberwerkzeuge.

VIELLEICHT WURDEN DIE OBERWERKZEUGE BEREITS VERBOGEN GELIEFERT?

Die Antwort ist ein deutliches NEIN, denn kein Hersteller von Abkantwerkzeugen testet die Oberwerkzeuge, es sei denn, es handelt sich um Spezialwerkzeuge. Standardwerkzeuge werden jedoch nicht getestet.

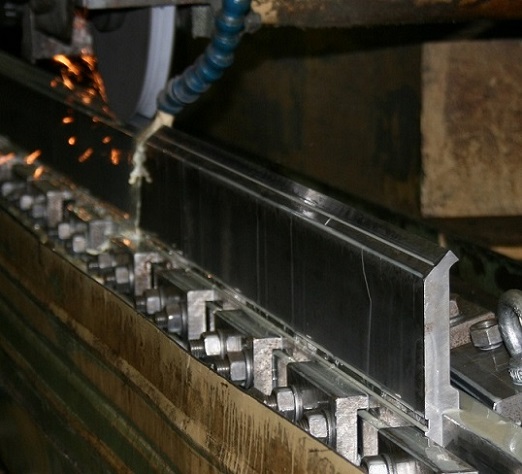

Der letzte Fertigungsprozess eines Oberwerkzeugs ist das Abschleifen, das erforderlich ist, um die Abmessungen herzustellen, die von den internen Vorschriften jedes Werkzeugherstellers vorgegeben werden. Diese letzte Phase wird mit Tangetialschleifern durchgeführt und es ist absolut unmöglich, einen Schliff mit Kurve herzustellen.

In den folgenden Fotos ist eine Tangentialschleifer beim Instandhalten von Oberwerkzeugen für Abkantmaschinen zu sehen.