L’outil spécial pour fermeture, c’est un des nos derniers projets chez METALMAQ qui a laissé un bon apprentissage pour des futurs projets.

LE PROBLÈME

Situé dans le nord de l’Espagne, notre client fabrique des récipients pour la filière vinicole.

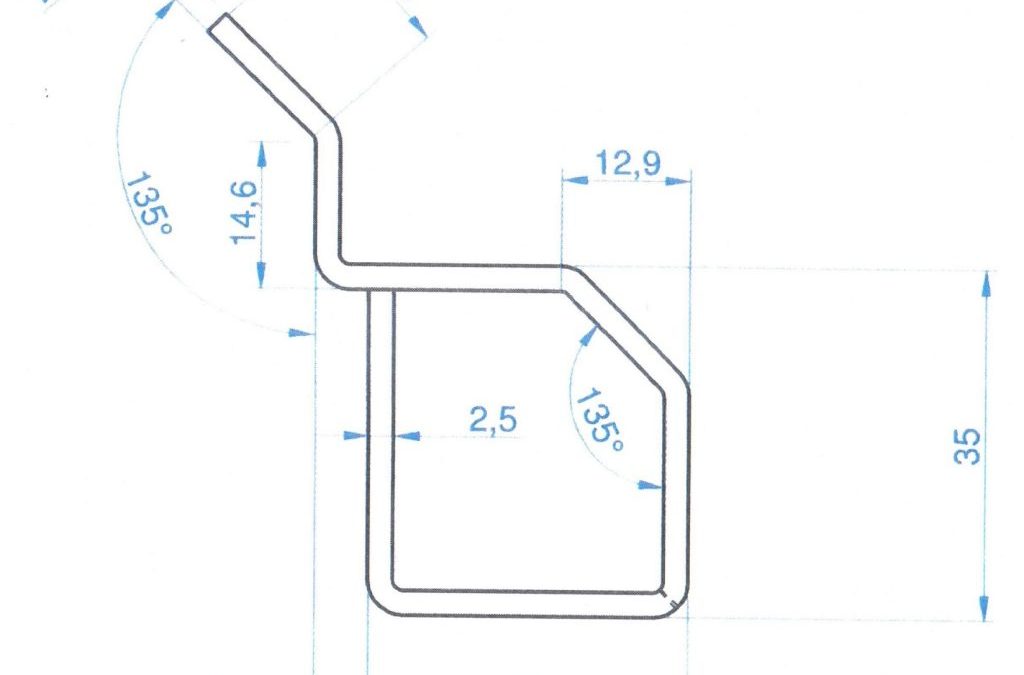

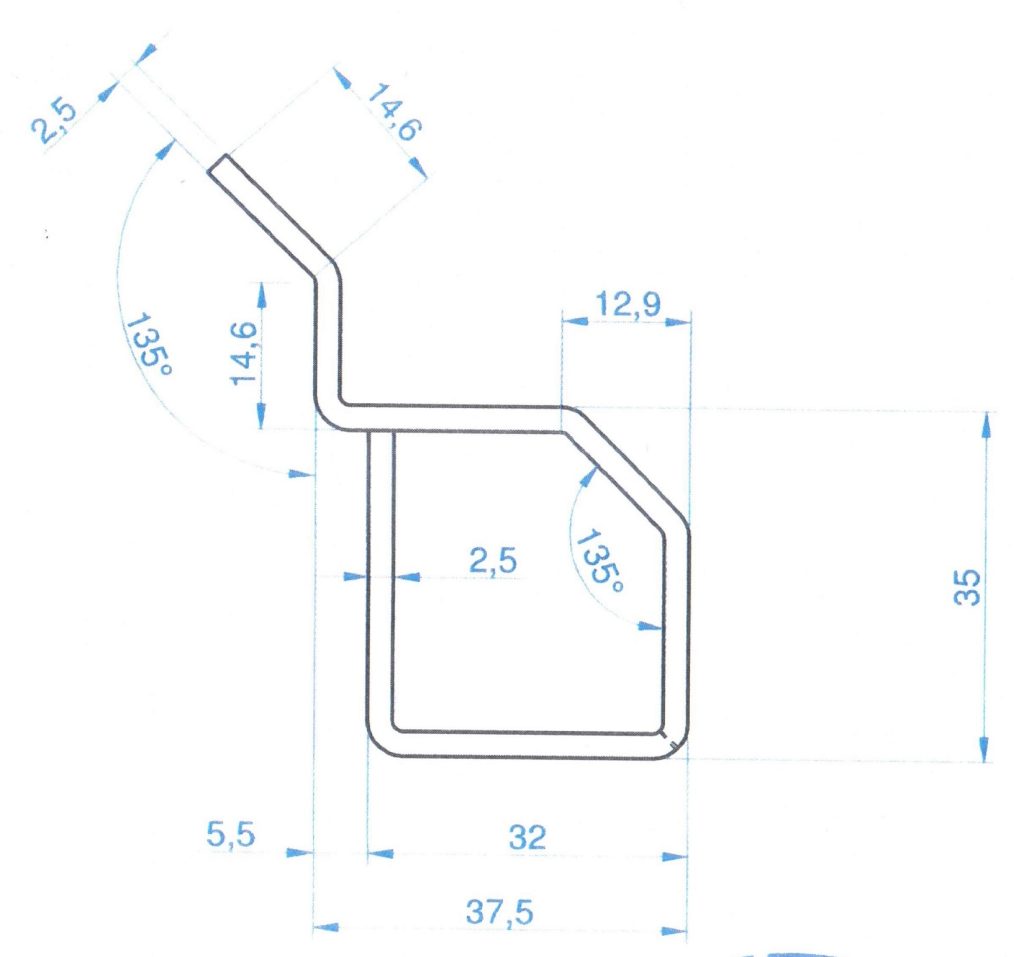

Il s’agit d’un nouveau design de récipient dans lequel il voulait ne plus souder des tubes (système habituel utilisé) et il a décidé de faire une pièce totalement fermé dans sa presse plieuse, comme on peut voir dans le plan suivant :

Ce pour cette raison qu’il nous a contacté pour savoir comment on pouvait fabriquer un outil pour qu’il puisse faire ce design dans sa presse plieuse de tôles.

LA SOLUTION

Notre bureau technique a conçu un outil pour faire la fermeture susmentionnée. METALMAQ a déjà fabriqué des outils similaires à plusieurs reprises. Il s’agit toujours d’outils spéciaux et chacun est différent des autres car chaque client fait une figure qui a dimensions et épaisseurs différents.

Une fois le design est fait, il est envoyé au client pour l’expliquer et le ratifier.

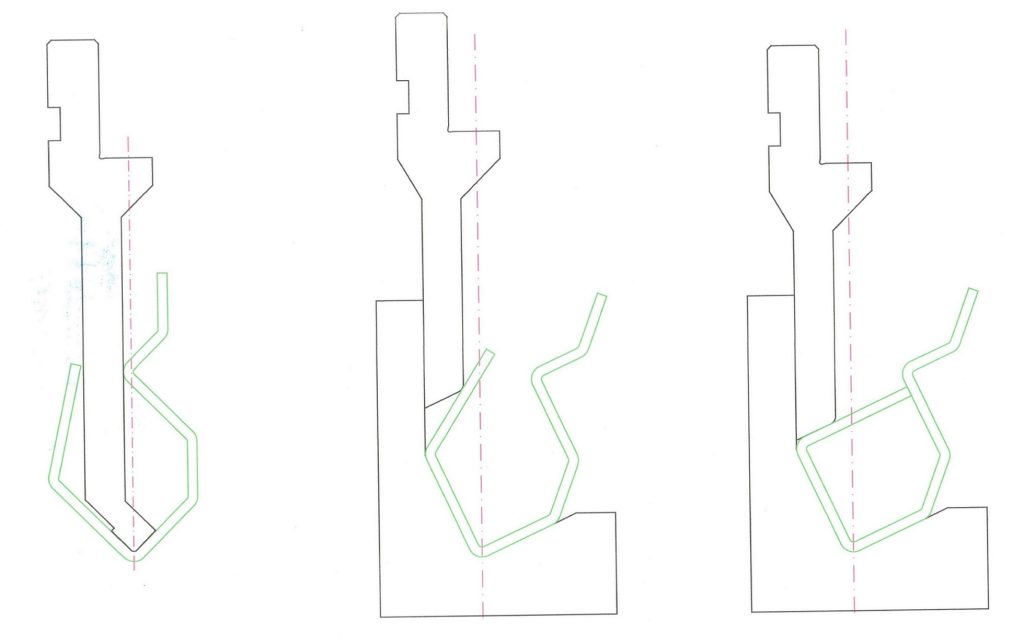

Voici un croquis pour voir le fonctionnement du système de fermeture :

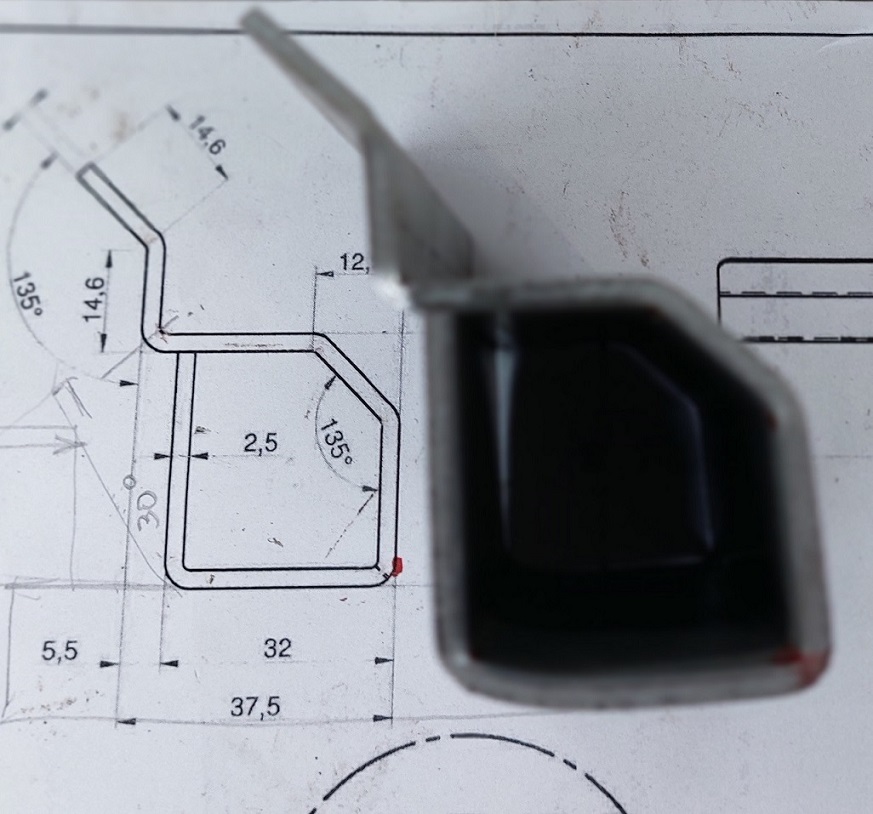

Une fois la première étape conclue, on commence l’étape de tests. On fait un prototype pour étudier le comportement réel de la pièce. Le client nous envoie des échantillons de tôle avec lesquelles il va travailler. D’habitude, on fait les tests avec les tôles des clients afin d’éviter des possibles variations de flexion. Comme on avait prévu, la base de la pièce reste un peu bombée. Cela est dû au fait que le dernier pli, n’ayant pas la forme en V d’une matrice normale, n’est pas soutenu par les côtés de la tôle et fait apparaître ce pli à la base de la pièce.

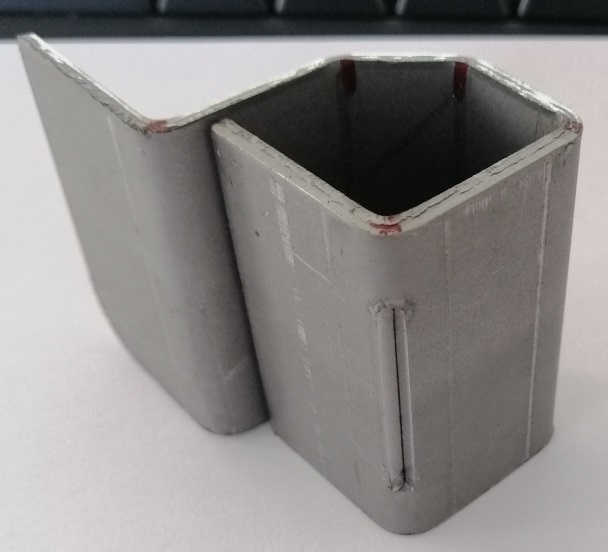

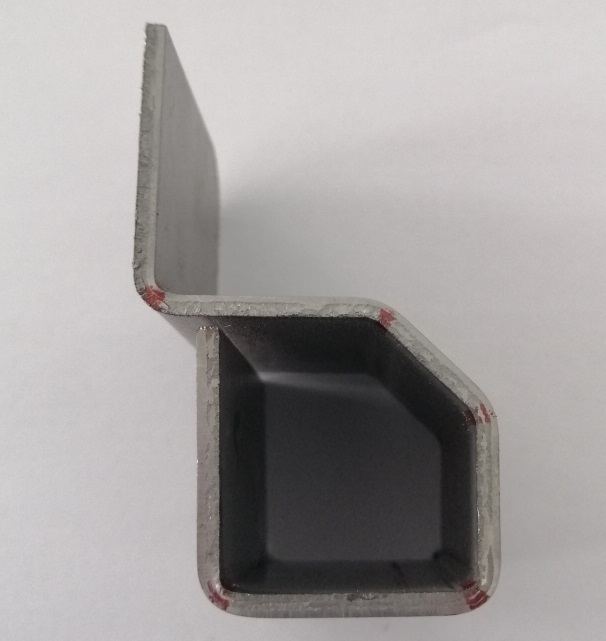

On envoie au client les photos des tests, comme on voit dans cette photo :

Pour notre client il est très important que cette déformation n’existe pas. Finalement, on a trouvé une solution : vu que notre client a un système de découpe au laser, on ouvre des petites « fenêtres » dans la ligne de pli de la dernière étape. Après, on refait les tests et le pli reste parfait.

Comme on peut voir dans les photographies suivantes des tests réalisés, on ne voit plus le « bombement » qu’on trouvait dans les premiers tests.

Ce problème résolu, on passe à fabriquer les outils qu’on utilisera pour la production en série des pièces métalliques pliées.

LA FABRICATION

Les outils ont été fabriqués utilisant notre habituel acier C-50 trempé par induction dans les zones de travail et rectification, afin que l’outil puisse être utilisé régulièrement et sans usure prématurée due à une utilisation régulière.

Les pinces pour le poinçon et la matrice sont des Promecam, car notre client possède une presse plieuse AMADA, et ont été fabriquées dans une section de 835 m/m et une autre de 415 m/m, pour une longueur totale de 1250 mm.

Dans les photographies suivantes, on peut voir l’outil fabriqué (poinçon + matrice).

Dans la partie inférieure de l’outil (matrice), on peut voir des vis dans sa partie supérieure. Ils servent à réguler la capacité de fermeture de la pièce, car il est fréquent que des différents lots de tôles aient des petites variations d’épaisseur et dureté. Ainsi, cette régulation garanti le résultat optimal des pièces pliées.