Útil especial para cierre, es de los últimos proyectos que hemos hecho en METALMAQ dejando una buena enseñanza para futuros proyectos.

EL PROBLEMA

Nuestro cliente ubicado en el norte de España es fabricante de contenedores para la industria vinícola.

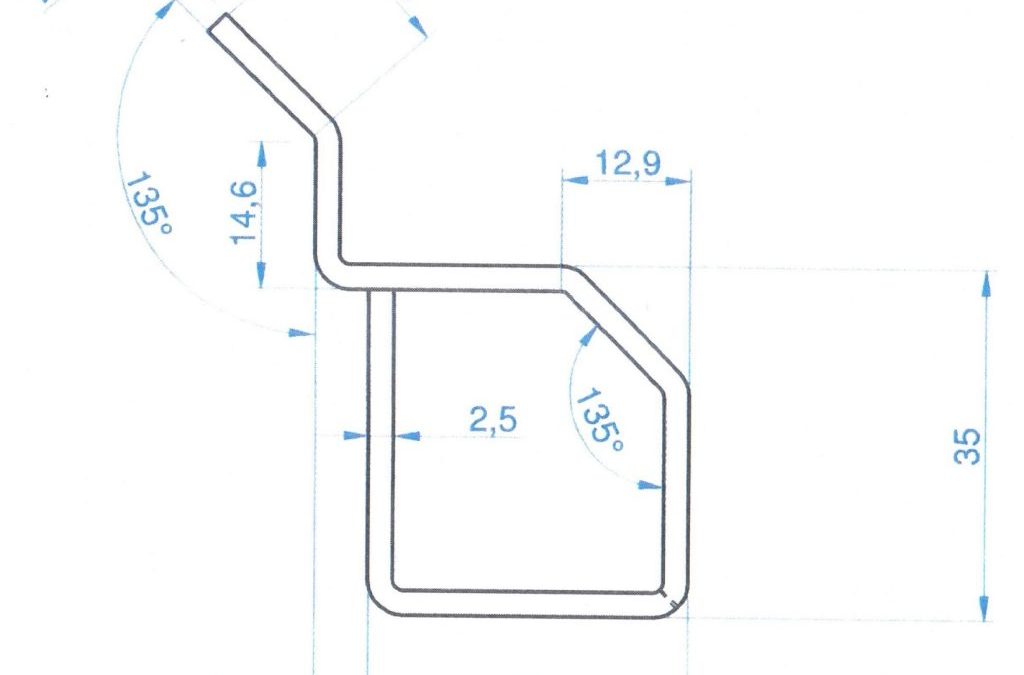

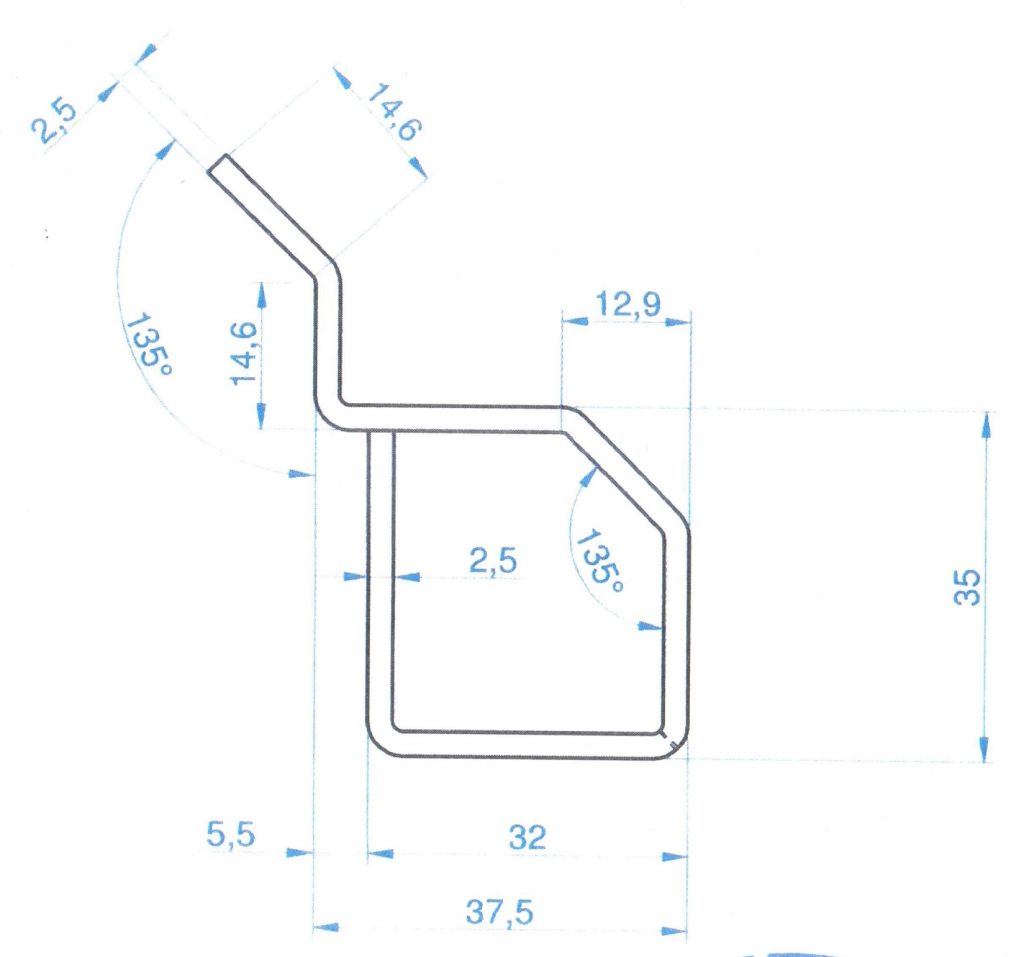

En un nuevo diseño de contenedor quería dejar de soldar tubos (sistema habitual utilizado) y decidió hacer una pieza totalmente cerrada en su plegadora, tal y como se puede ver en el siguiente plano:

Por este motivo contacto con nosotros, para ver cómo podíamos fabricar un útil que pudiera hacer su diseño en su plegadora de chapa.

LA SOLUCIÓN

Nuestra Oficina Técnica diseñó un útil para hacer el cierre comentado. METALMAQ ya ha fabricado en repetidas ocasiones útiles similares. Siempre son útiles especiales, ya que cada cliente hace una figura con medidas y espesores distintos, por eso, cada uno es diferente del anterior.

Una vez hecho el diseño se envía al cliente para proceder a su explicación y ratificación.

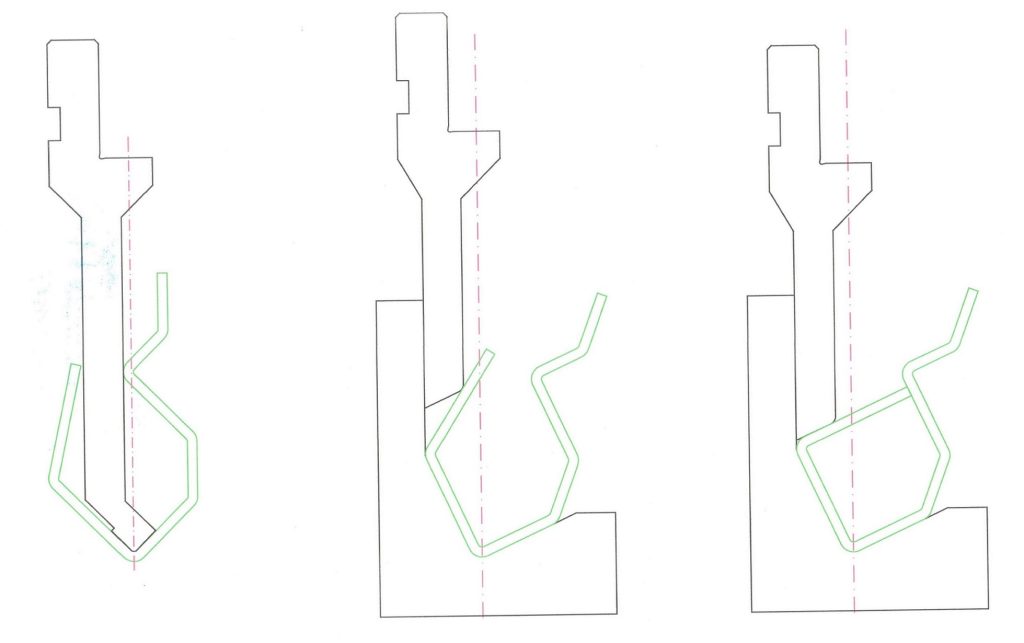

Croquis de cómo funciona el sistema de cierre;

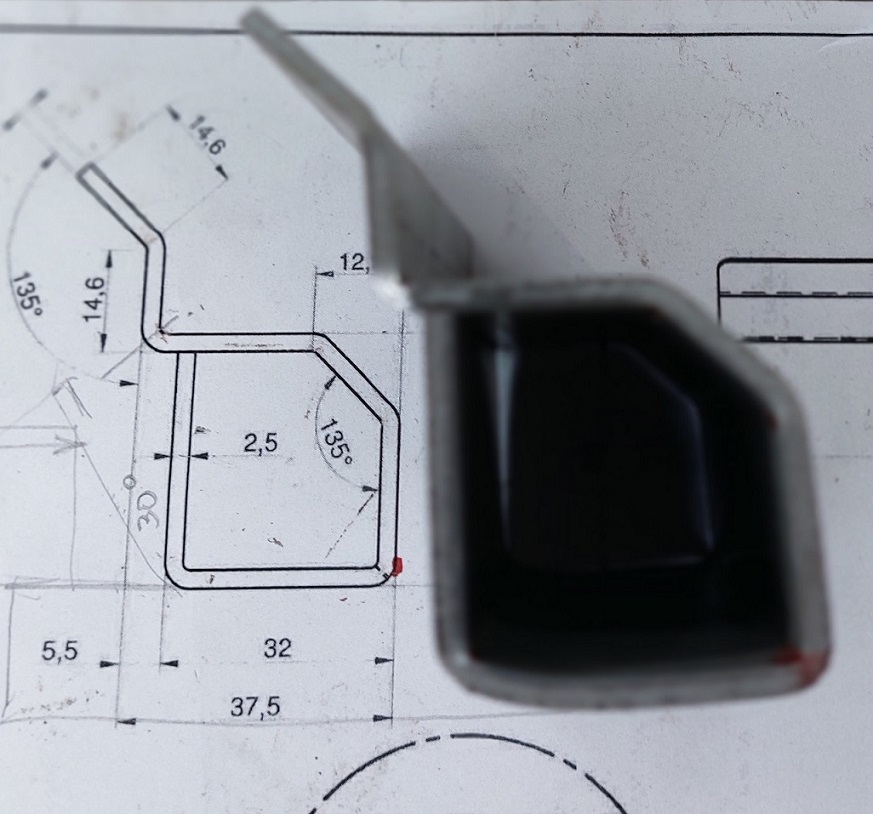

Una vez realizada la primera fase, empezamos con la fase de pruebas. Se hace un prototipo para ver el comportamiento real de la pieza. El cliente nos envía unas muestras de las chapas con las que va a trabajar. Solemos hacer las pruebas con las chapas de los clientes para evitar posibles variantes de flexión. Como ya preveíamos, la base de la pieza queda un poco abombada. Esto sucede debido a que el último pliegue, al no hacerse en una V de una matriz habitual, no tiene apoyo en los lados de la chapa y hace aparecer esta flexión en la base de la pieza.

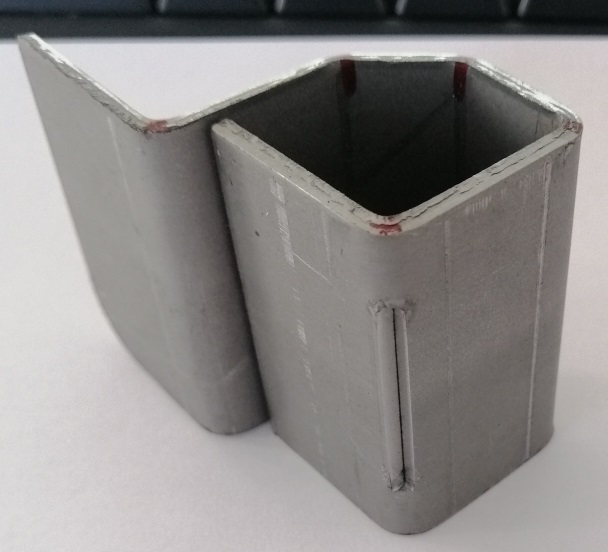

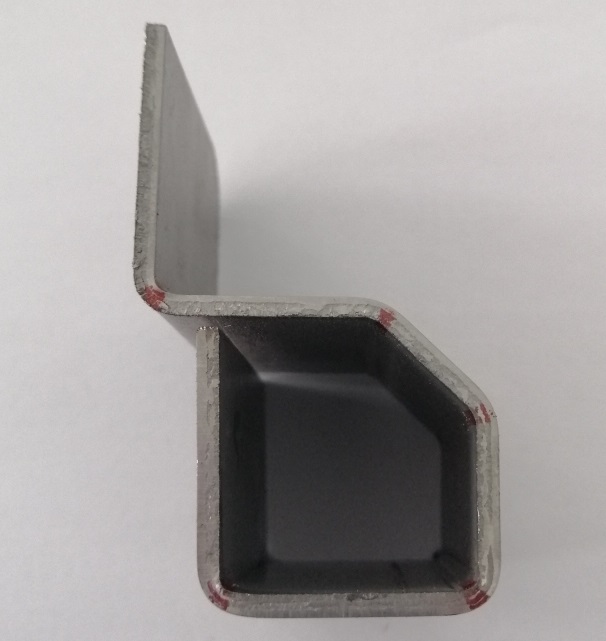

Le enviamos al cliente las fotos de las pruebas, tal y como se ve en la foto adjunta:

Para nuestro cliente es muy importante que no exista la deformación. Al final encontramos una solución, como nuestro cliente tiene un sistema de corte láser le hacemos hacer unas pequeñas “ventanas” justo en la línea de pliegue del último paso. Posteriormente, hacemos las pruebas y queda un pliegue perfecto.

Como se puede ver en las siguientes fotografías de las muestras realizadas, ya no existe el “bombeo” que se generaba en las primeras pruebas.

Así resuelto el inconveniente pasamos a la fabricación de los útiles que usarán para la producción en serie de las piezas metálicas plegadas.

LA FABRICACIÓN

Los útiles se han fabricado en nuestro acero habitual C-50 templado por inducción en las zonas de trabajo y rectificado, para que el útil sea usado con regularidad y sin desgaste prematuro por uso habitual.

Los amarres tanto de punzón como de matriz es Promecam, ya que nuestro cliente dispone de una plegadora AMADA, se han fabricado en un tramo de 835 m/m y otro de 415 m/m, para tener una longitud total de 1.250 mm

En las siguientes fotografías se puede ver el conjunto del útil fabricado (punzón + matriz)

En la parte inferior del útil (la matriz) se puede observar unos tornillos en su parte superior. Estos sirven para regular la capacidad de cierre que debe tener la pieza, ya que es habitual que en diferentes partidas de chapas estas venga con pequeños cambios de espesor y dureza y por tanto esta regulación nos garantiza el resultado óptimo de las piezas plegadas.