ZWEI ASPEKTE SIND BEIM ABKANTEN GROSSER RADIEN ZU BEACHTEN

Um Bleche mit großen Radien in einer Abkantmaschine abzukanten, müssen zwei Aspekte berücksichtigt werden: An erster Stelle das Oberwerkzeug, denn es muss ein geeigneter Radius ausgewählt werden, damit der Radius am Blech wie gewünscht aussieht. Der zweite Aspekt ist die Matrize. Dieser Punkt ist sogar noch wichtiger als der erste, denn abhängig vom Radius des Oberwerkzeugs muss das geeignete V ausgewählt werden und es muss ganz besonders auf dessen Winkel geachtet werden.

AUSWÄHLEN DES GEEIGNETEN RADIUS BZW. DURCHMESSERS DES OBERWERKZEUGS

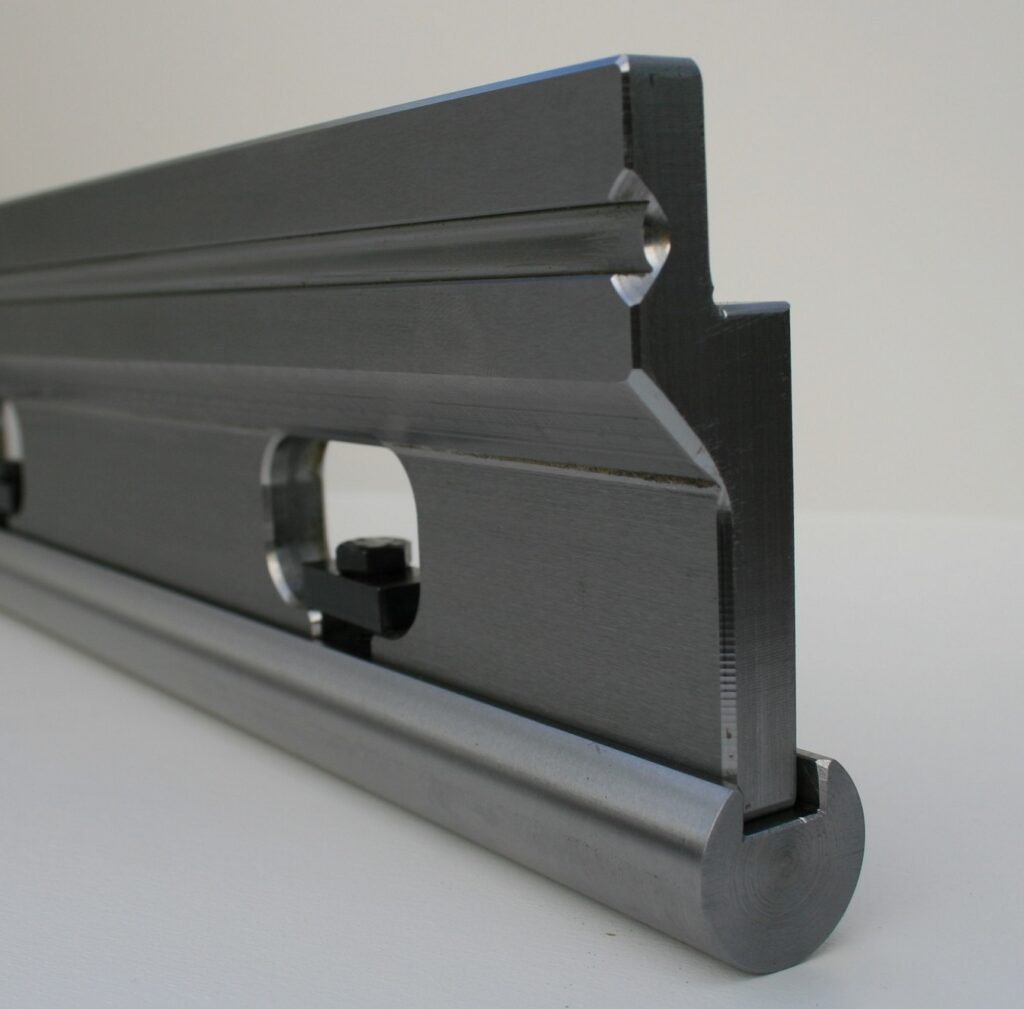

Um Blech mit einem großen Radius abzukanten sind auf dem Markt Standardoberwerkzeuge zu diesem Zweck erhältlich. Einer der am häufigsten verwendete im Promecan-System, wobei es auch Modelle für alle Befestigungen (Ajial, Wila-Trumpf, Beyeler usw.) gibt, ist der Oberwerkzeughalter Mod. 40.05, an dem das Oberwerkzeug Mod. 40.09 befestigt wird, wie aus den beigefügten Fotografien ersichtlich.

Der Oberwerkzeugträger und das Oberwerkzeug werden mit speziellen Schrauben und Unterlegscheiben (im Lieferumfang des Oberwerkzeugträgers 40.05 enthalten) befestigt.

WAS IST BEI DER AUSWAHL DES GEEIGNETEN RADIUS BZW. DURCHMESSERS ZU BEACHTEN?

Zu berücksichtigen ist, dass auf dem Markt recht günstige Standarddurchmesser mit bereits spezifizierten Abmessungen erhältlich sind, die üblicherweise folgende Durchmesser haben: 20, 25, 30, 35, 40, 50, 60, 80 und 100 mm. Offensichtlich können andere Abmessungen gefertigt werden, aber in diesem Fall erhöht sich der Preis und die Lieferfristen sind länger.

Ein weiterer Aspekt, der zu berücksichtigen ist und der äußerst wichtig ist, wenn Bleche in einer Abkantmaschine mit großen Radien abgekantet werden, ist dass die Fasern des Blechs NICHT zerstört, sondern verformt werden. Dies ist wichtig, denn durch diese Verformung weist das Blech nach dem Abkantvorgang einen Rückgang auf und der Winkel „öffnet“ sich. Dadurch erhöht sich auch der innere Radius.

Die Winkelvergrößerung muss mit einer geschlosseneren Matrize kompensiert werden, aber darauf kommen wir später noch zurück.

Die Vergrößerung des Radius ist für unsere Berechnung wichtig. Wenn uns beispielsweise jemand sagt, dass er an einem 1,5-mm-Blech einen Außenradius von 15 mm, d. h. einen Innenradius von 13,5 mm (Außenradius minus Blechstärke), herstellen möchte, sollte der Test mit einem Oberwerkzeug mit einem 10-mm-Radius (20 mm Durchmesser) begonnen werden, denn nach dem Abkanten des Blechs kann sich dieses durch den Rückgang bis zu einem Innenradius zwischen 12 und 13 mm öffnen. Die Schwierigkeit bei solchen Knicktypen liegt darin, dass der Rückgang durch die Verformung der Materialfasern von der Blechstärke (je stärker, desto mehr Rückgang), vom Materialtyp (Edelstahl weist viel mehr Rückgang als Eisen auf), vom Durchmesser des Oberwerkzeugs usw. abhängig ist. Da es keine exakte Formel gibt, ist die beste Vorgehensweise das Durchführen eines kleinen Tests, um zu überprüfen, dass die erzielten Abmessungen den gewünschten Maßen entsprechen.

AUSWAHL EINER MATRIZE MIT GEEIGNETEM V

Hier sind ebenfalls zwei wichtige Aspekte zu berücksichtigen. Zunächst die Öffnung bzw. das V der Matrize, und zweitens dessen Winkel.

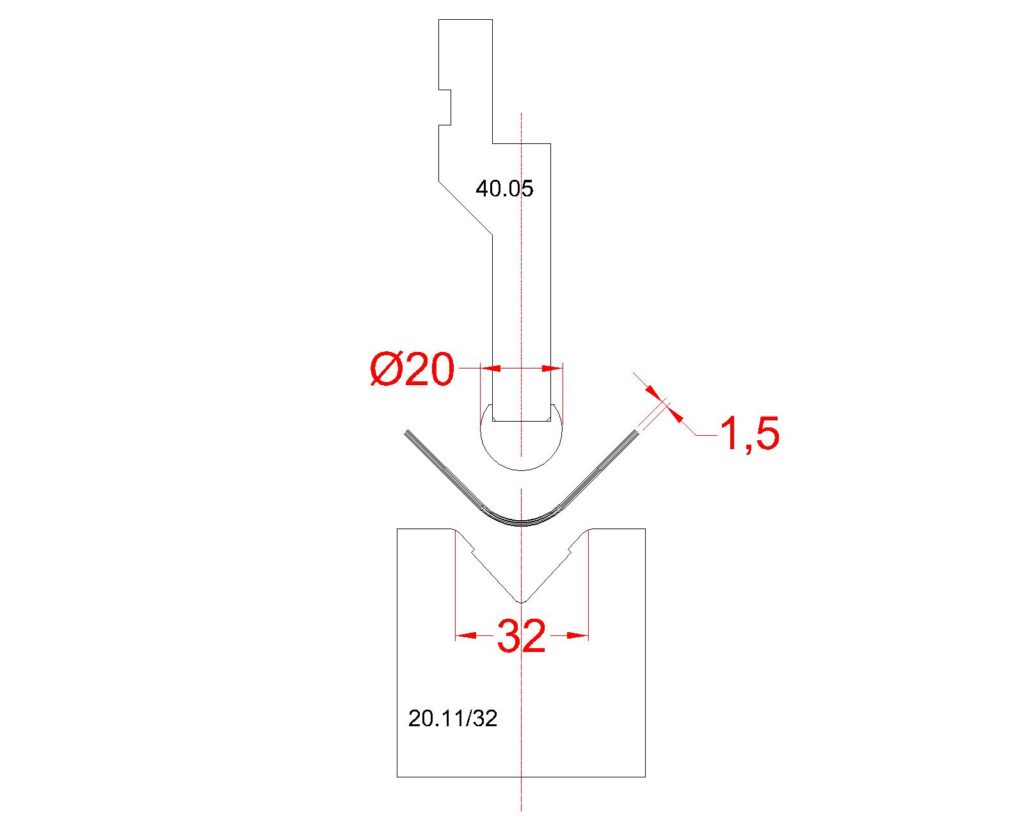

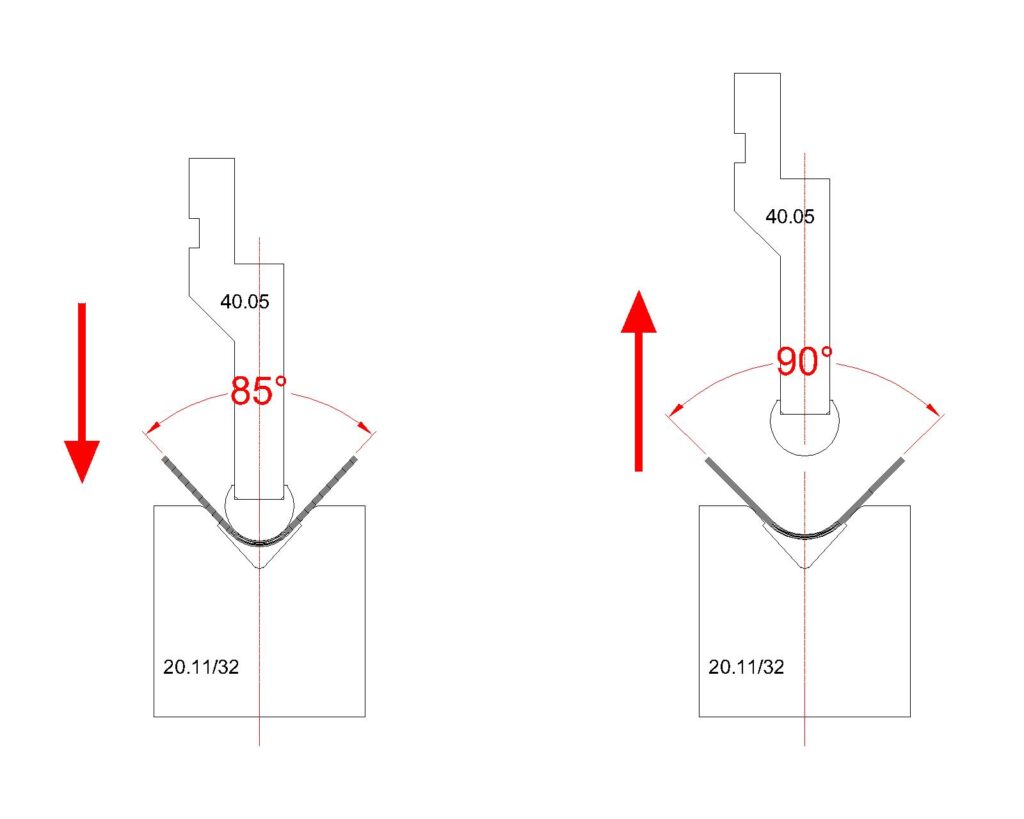

Die Auswahl der Größe des V ist einfach, es muss etwas größer sein als der Durchmesser des Oberwerkzeugs plus doppelte Blechstärke. Soll zum Beispiel ein 1,5-mm-Blech mit einem Durchmesser von 20 mm abgekantet werden, muss eine Matrize mit mehr als 23 mm (20 mm Durchmesser plus 2 x 1,5 mm Stärke) eingesetzt werden. Somit ist es empfehlenswert, ein V mit 32 mm zu verwenden, um Überschuss zu haben, wie aus der beigefügten Skizze zu entnehmen ist. So kann sichergestellt werden, dass der Durchmesser ausreichend in die Matrize passt, um das Blech abzukanten.

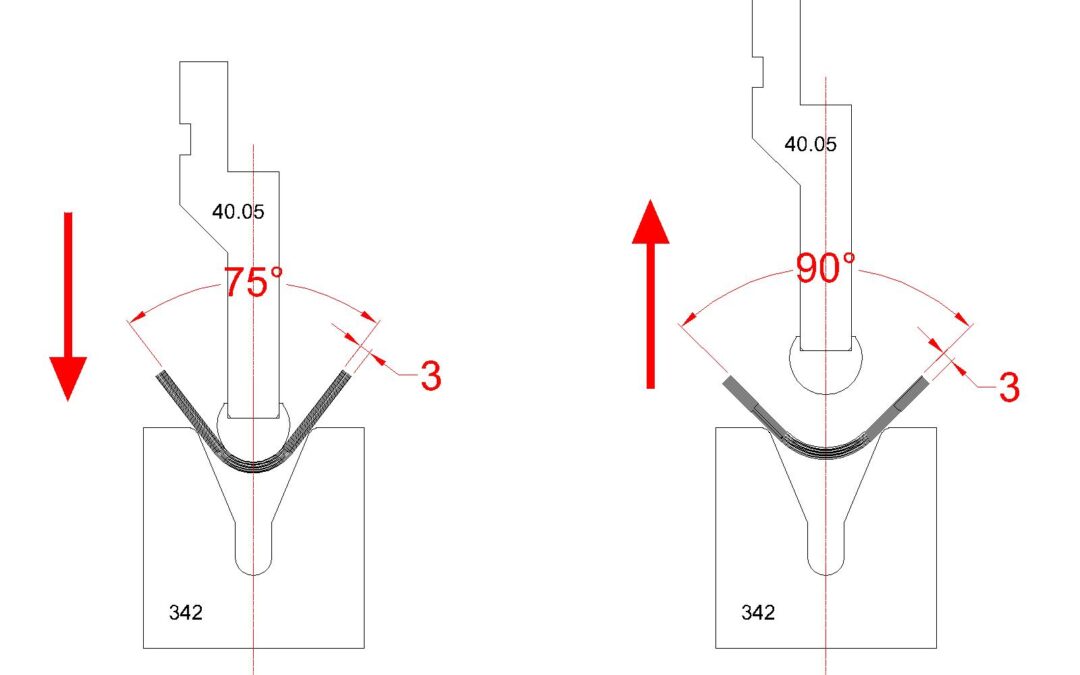

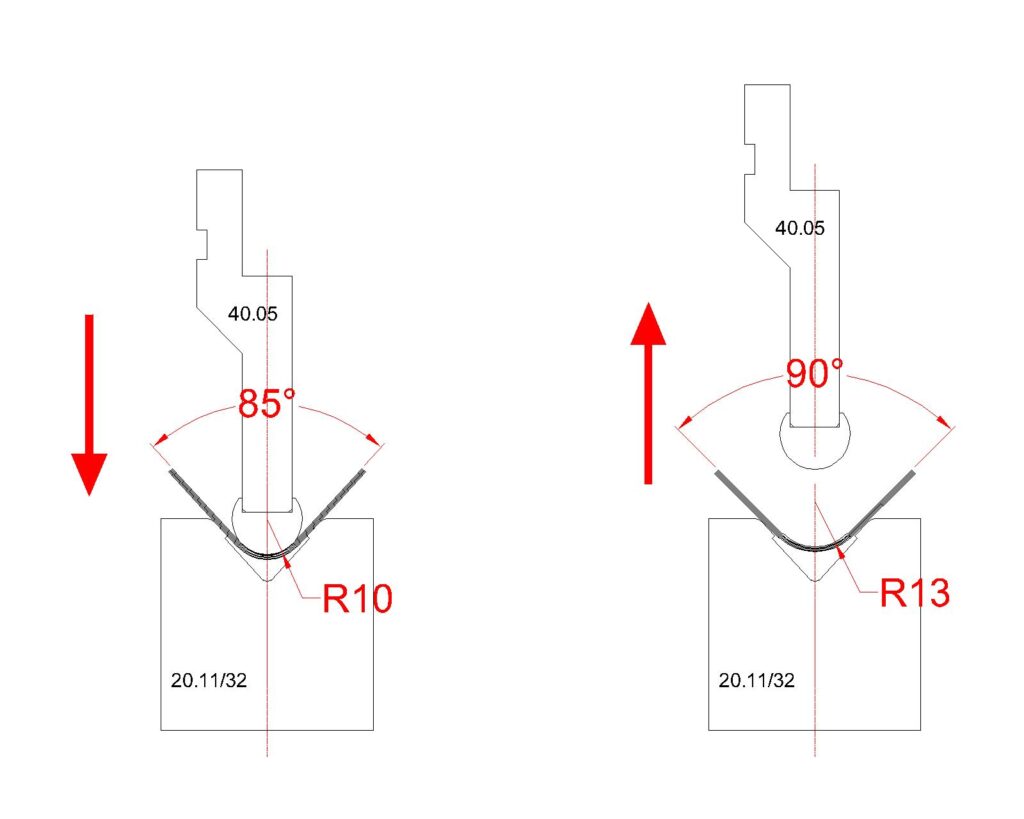

Der zweite Punkt ist die Auswahl des Winkels der Matrize. Auch hier gibt es keine schlüssigen Studien, aber es muss bekannt sein, dass sich das Blech nach dem Abkanten desto mehr öffnet, je dicker es ist. Wenn also wie im vorherigen Beispiel ein 1,5-mm-Edelstahlblech mit einem Durchmesser von 20 mm auf 90º abgekantet werden soll, muss das V der Matrize einfach 85º aufweisen. Dies wird ausreichend sein, um zu verhindern, dass es sich auf über 90º öffnet. Denn es wird auf 85º abgekantet und mit dem Rückgang bleibt es dann auf 90º. So ist es aus der beigefügten Skizze ersichtlich.

Es ist zu beachten, dass es NICHT dasselbe ist, Eisenblech abzukanten (das weniger Rückgang aufweist), als wenn es sich um EDELSTAHL handelt (das viel mehr Rückgang hat).

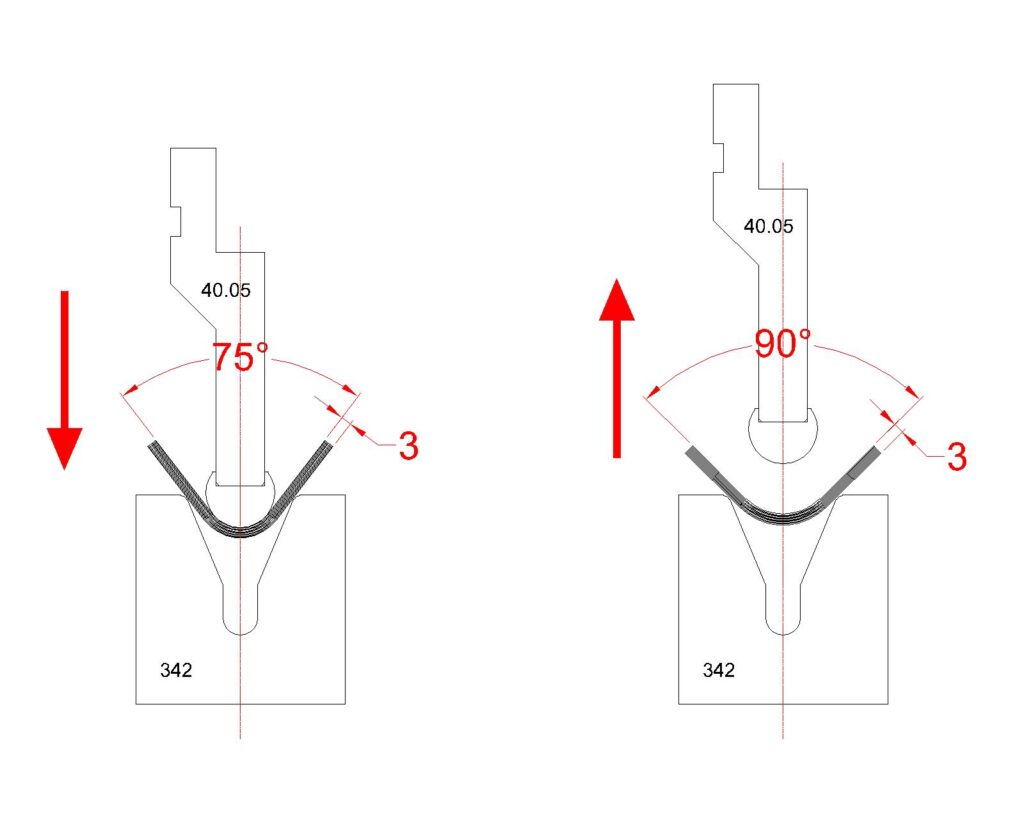

Soll ein 3-mm-Edelstahlblech auf 90º mit einem Oberwerkzeug mit 20 mm Durchmesser abgekantet werden, wird eine Matrize mit 85º nicht ausreichend sein, sondern es muss eine Matrize mit weniger Grad eingesetzt werden. Denn der Rückgang kann nach dem Abkanten 10 bis 15º betragen, weshalb das Blech weiter gebogen werden muss, damit nach Beendigung des Vorgangs das Blech seine Position wiedererlangt und auf den gewünschten 90º verbleibt. Siehe beiliegende Skizze als Beispiel.

EIN VIDEO ALS BESTES BEISPIEL

Im folgenden Video ist zu sehen, wie ein 1,5-mm-Edelstahlblech mit einem Durchmesser von 30 mm mit unterschiedlichen Matrizentypen und somit mit unterschiedlichen Ergebnissen abgekantet wird.

1. TEST

Das Abkanten erfolgt mit einer 35 mm breiten Matrize bei 85º (V enthalten in der Standardmatrize Mod. 20.09) und es ist zu beobachten, dass bei 85º abgekantet wird und das Blech nach dem Rückgang auf 90º steht. D. h., es gab einen Rückgang von 5º.

2. TEST

Das Abkanten erfolgt mit einer 40 mm breiten Matrize bei 45º (Standardmatrize Mod. 343) am Matrizenboden und nach dem Rückgang verbleibt das Blech auf ca. 52º. D. h., es gab einen Rückgang von 7º.

3. TEST

Bei diesem letzten Abkantvorgang wird ein Adiprene-Block mit Abmessungen 75 x 50 mm und Mittelloch verwendet (Standard-Adiprene-Block Mod. 62.4). Es wird auch sein Behälter (ebenfalls Standard Mod. 60.4) verwendet und es ist zu sehen, dass tiefer abgekantet werden kann und das Ergebnis ein Knick mit 25º ist.

Bei diesem letzten Test verursacht die Matrize während des Abkantvorgangs zudem keinerlei Spuren auf dem Blech, denn durch die Verwendung von Adiprene kommt es nicht zu einem Nachziehen, wie es bei herkömmlichen Matrizen der Fall ist.