Wie lässt sich ein Blech in Z-Form abkanten?

Methode 1 – Knick für Knick:

die herkömmliche Methode

Die ist die herkömmliche Methode, die darin besteht, das Werkstück mit einem Oberwerkzeug und Standardmatrize für Abkantmaschinen abzukanten und es dann umzudrehen, um die andere Seite abzukanten (siehe Video am Ende des Beitrags). Der Vorteil liegt daran, dass keine Investition in Werkzeuge getätigt werden muss. Es gibt jedoch zwei Nachteile: Erstens handelt es sich um einen langsamen Prozess und zweitens wird der Abstand zwischen den Knicken (und somit das Innenmaß des Z) von der Breite der Matrize bestimmt und ist meistens recht groß, abhängig von der Stärke des abzukantenden Materials und der verwendeten Matrize.

Nach dem Herstellen des ersten Knicks wird das Blech erneut vorgelegt, um den zweiten Knick herzustellen

Methode 2: „semi-standardisierte“ Werkzeuge 40.ZP + 40.ZD:

Abkanten von Blech in Z-Form in unterschiedlichen Größen

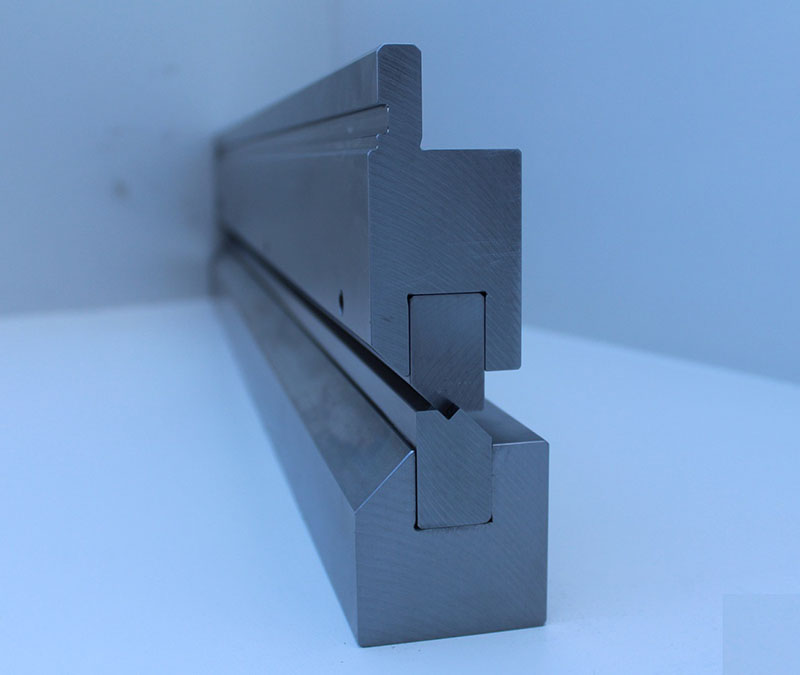

Mit dieser Methode wird der Abkantvorgang beschleunigt, denn mit einem einzigen Absenken der Abkantmaschine werden beide Knicke gleichzeitig hergestellt. Diese „semi-standardisierte“ Methode ermöglicht es, die unteren Einsätze auszutauschen und so abhängig vom jeweiligen Werkstück unterschiedliche Z-Größen herzustellen. Der einzige Nachteil besteht darin, dass die Einsätze „vorgegeben“ sind, weshalb es zu kleinen Abweichungen in den Endabmessungen kommen kann, denn sie werden nicht nach Maß für das benötigte Z angefertigt.

Detailansicht des „semi-standardisierten“ Zudrückwerkzeugs 40.ZP + 40.ZD mit zugehörigem Z-Einsatz

Methode 3: Spezialzudrückwerkzeug Mod. 30.05:

2 Knicke im Blech mit nur einem Absenken der Abkantmaschine

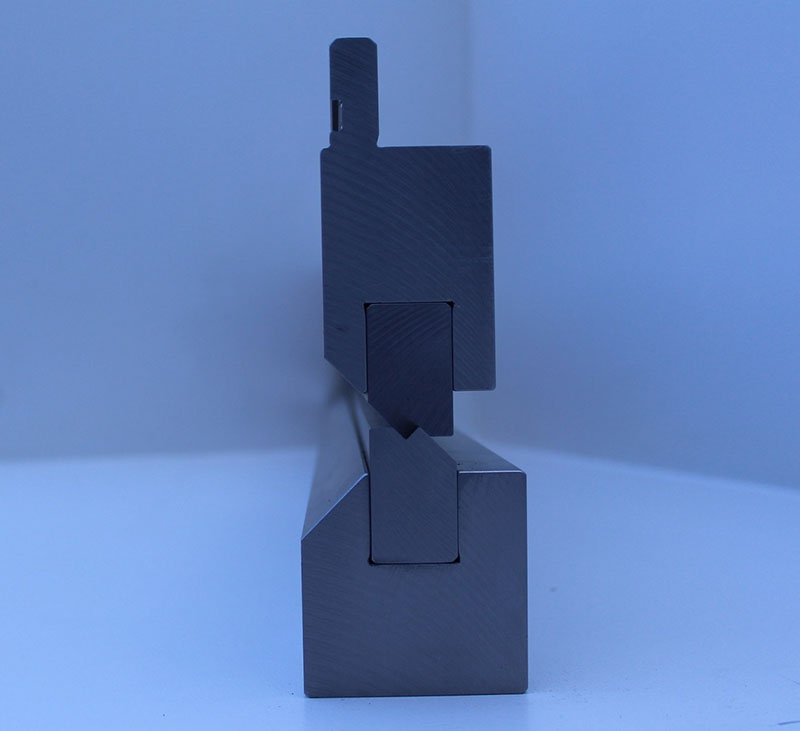

Diese letzte Methode ist die zuverlässigste, denn sie wird vollständig maßgeschneidert für den Kunden angefertigt und ermöglicht das Durchführen von Tests mit den Blechen des Kunden und das Überprüfen des Ergebnisses, bevor das Werkzeug fertiggestellt wird. Dadurch ergibt sich eine Zuverlässigkeit von 100 Prozent und offensichtlich eine Erhöhung der Produktivität, da zwei Knicke mit nur einem Absenkvorgang der Abkantmaschine hergestellt werden. Bei dieser Methode sind die Kosten höher, denn es handelt sich um eine maßgeschneiderte Sonderanfertigung, wodurch sich auch die Lieferzeit verlängert.

Detailansicht des Spezialzudrückwerkzeugs Mod. 30.05

Videoanleitung: So lässt sich eine Abkantung in Z-Form verwirklichen

Im folgenden Video sehen Sie den gesamten Prozess mit den drei Methoden zur Herstellung eines Z in einer Blechabkantmaschine

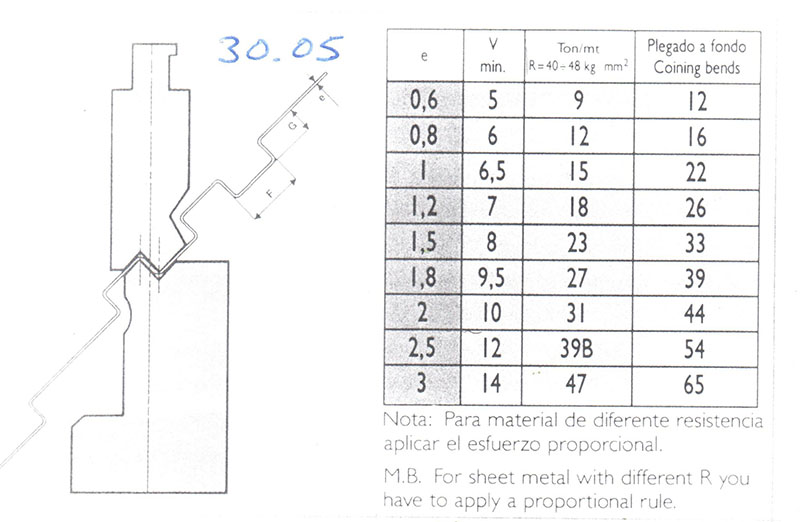

Tonnage-Tabelle für das Abkanten von Blech in Z-Form

Es ist auch wichtig, zu wissen, dass sich bei allen Zudrückwerkzeugen, wo zwei Knicke gleichzeitig hergestellt werden (wie beim Abkanten einer Z-Form), die erforderliche Tonnage zum Abkanten des Werkstücks erheblich erhöht, und zwar abhängig von Materialstärke und -typ, wie aus der nachstehenden Tabelle zu entnehmen ist: